-

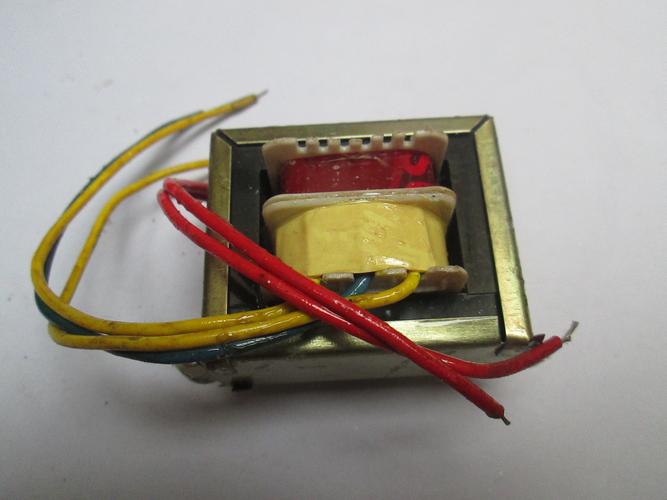

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些

隔离变压器安装方式及注意事项隔离变压器是一种常见的电力设备,用于将电能从一个电路传输到另一个电路,同时实现电气隔离。在安装隔离变压器时,需要注意一些 -

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要

低频变压器使用指南:安全操作与维护要点低频变压器是一种常见的电力设备,广泛应用于工业生产和电力系统中。由于其特殊的工作原理和高压电流的存在,使用低频变压器需要 -

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故

照明变压器故障排查与解决方案照明变压器是现代照明系统中不可或缺的重要组成部分。由于长时间使用、环境因素以及设备老化等原因,照明变压器常常会出现各种故 -

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

干式变压器型号有哪些?在电力传输和配电系统中,变压器是不可或缺的设备之一。干式变压器作为一种常见的变压器类型,具有许多优点,如可靠性高、维护简

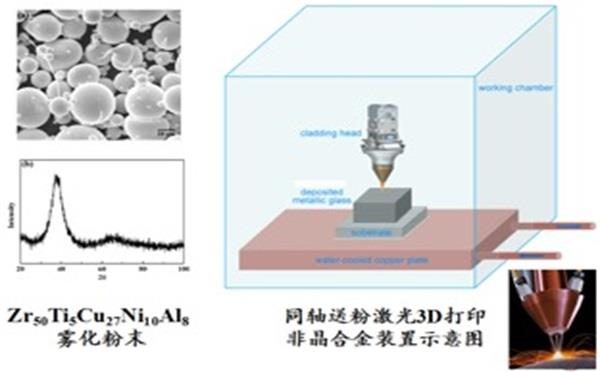

多孔非晶合金材料是结合金属泡沫和非晶合金两者的优点发展起来的一类新型结构或功能材料,实现了轻质与强韧的统一。《多孔非晶合金及其复合材料的制备技术研究进展》一文简要综述了多孔非晶合金及其复合材料的制备技术,上述工作的作者是昆明理工大学材料科学与工程学院的付正容,通信作者是谭军副教授。

金属泡沫材料具有密度小、比表面积大、能量吸收性好、加工性能好等优点、但其强韧性低。非晶合金通常具有高强度、高硬度、高断裂韧性、低杨氏模量及良好的耐磨性、耐疲劳性和耐腐蚀性等特点,但大部分非晶合金都是典型的脆性材料,缺乏拉伸塑性,严重限制了其在传统工程上的应用。因此,结合金属泡沫和非晶合金两者的优点,既能提高金属泡沫的强度,又能弥补非晶合金在室温下几乎无塑性变形方面的不足,使得多孔非晶合金迅速发展。

目前,制备多孔非晶合金及其复合材料的方法有熔体发泡法、易溶颗粒渗流铸造法、粉末烧结法、去合金化法和过冷液相区加工法等。

熔体发泡法

熔体发泡法是在熔体中产生气泡,可通过直接在熔体中通入气体或通过发泡剂在熔体中发生分解反应产生气体来实现,熔体发泡法受熔体粘度的影响。

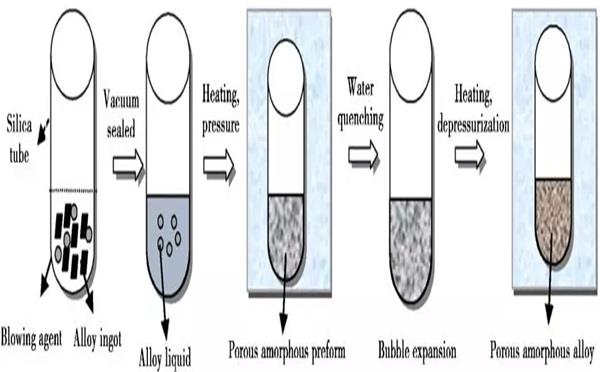

原位气体发生法

原位气体发生法是将发泡剂和非晶合金锭放入容器中,在真空状态并保持一定压力下加热,使发泡剂充分分解产生气泡,随后急冷得到泡沫预制型,然后将泡沫预制型加热到液相线以上温度或过冷液相区内的某一温度,使气泡充分膨胀,随后降压急冷得到多孔非晶合金。

图1 原位气体发生法制备多孔非晶合金的工艺流程

这种方法得到的多孔非晶合金孔尺寸不均匀,孔分布混乱。气泡是由发泡剂分解产生,因此其分布具有随机性。气泡的膨胀过程受到加热温度的影响,气泡与气泡之间也可能相互合并,因此孔的尺寸分布不均匀。

气体注入法

气体注入法是在高温熔体中注入高压气体,如H2、He气等,然后保温一定时间,再将其急速冷却得到多孔非晶合金材料。研究表明孔隙率的大小可以通过控制气体压强来调整。

图2 气体注入法制备多孔非晶合金的工艺流程

无论是用原位气体发生法还是气体注入法制备的多孔非晶合金,其孔都是由于气体受到急冷作用来不及逸出形成的,因此孔形状只能是近球形,不能进行形状调整。近年来,用熔体发泡法制备多孔非晶合金已不常见。

易溶颗粒渗流铸造法

易溶颗粒渗流铸造法是将可溶性颗粒烧结成多孔的模型,然后在一定压力下将高温金属液注入到模型中保持一段时间,再快速冷却得到泡沫预制型,后将可溶性颗粒去除,得到多孔非晶合金。

图3 易溶颗粒渗流铸造法制备多孔非晶合金的工艺流程

易溶颗粒渗流铸造造法既可以避免熔体发泡法中熔本粘度对孔的影响,又可以通过控制预制型的颗粒尺寸和结构来控制孔的尺寸和结构,能够制备出孔径可调、孔结构较均匀的多孔非晶合金及其复合材料。

粉末烧结法

粉末烧结法是将非晶合金粉末与发泡粉按比例混合均匀后压成泡沫预制型,然后在一定温度下将泡沫预制型进行热压,挤压或烧结得到开孔非晶合金泡沫的方法。

图4 粉末烧结法制备多孔非晶合金的工艺流程

粉末烧结法制备多孔非晶合金涉及到非晶粉末的制备和烧结两大方面。

非晶粉末的制备

目前常用的制备非晶合金粉末的方法有雾化法、机械合金化法、带材破碎法以及化学还原法等。

雾化法

雾化法的基本原理是将连续的金属熔体在离心力、机械力或高速流体冲击力等外力作用下分散破碎成尺寸极细小的雾化熔滴,并使熔滴在与流体或冷模接触中迅速冷却凝固成粉末状。

根据工艺方法不同可细分为气体雾化法、水雾化法、超声气体雾化法、真空雾化法等。

机械合金化法

机械合金化法是将金属合金粉末按一定的比例混合,然后将它们与磨球一起放入球磨罐中球磨,利用磨球对金属粉末的摩擦、碰撞和冲击作用来制备非晶合金的方法。机械合金化法制备的非晶合金粉末表面清洁活性好,易于固结,降低了对成形工艺和设备的要求。

带材破碎法

先用甩带机制备出非晶带材,再放入球磨机低速球磨破碎,可制得非晶粉末。此方法制得非晶粉末呈片状,粉末大小不均匀,存在大量尖角,大颗粒的粉末形貌以长条形和类三角形为主,而小颗粒粉末形貌则为类四方形。

化学还原法

化学还原法利用强还原剂将过渡族金属盐水溶液中的金属离子还原,得到非晶态沉淀物,再经多次洗涤和真空干燥得到超细非晶合金粉末。

非晶粉末的烧结

目前常用的粉末烧结制备多孔非晶合金的方式有:热压法、热等静压烧结法、放电等离子烧结法、温挤压法以及温等通道转角挤压法。

热压法

热压法对具有较宽过冷液相区的非晶合金粉末效果较好,由于非晶合金在过冷液相区有超塑性成形能力,粉末受到压力后能牢固地结合在一起。

采用热压法制备多孔非晶合金时,造孔剂颗粒大小的选择非常关键。热压中非晶合金粉末颗粒的大小必须小于所选造孔剂的颗粒,而所得到泡沫的孔径取决于造孔剂颗粒的大小,泡沫的孔径对泡沫的力学性能有很大影响,进而影响其他性能,因此必须控制好非晶合金粉末和造孔剂的颗粒尺寸。

热等静压烧结法

采用热等静压烧结法制备非晶多孔合金时,各向均衡受压,使得泡沫强度高、孔均匀性好、性能优异。

研究表明,高效的发泡过程是可能实现的,可以通过热等静压烧结法制备出高孔隙率的多孔非晶合金及其复合材料。这种制备多孔非晶合金的方法对发泡剂要求很高,因为得到的前驱体要求在过冷液态区的某一个温度下膨胀形成多孔合金。因此,理想的发泡剂应该在合金的过冷相区更接近玻璃转变温度T g的某一温度发生化学分解释放气体。

放电等离子烧结法

放电等离子烧结是在加压粉体颗粒间直接通入脉冲电流,由火花放电瞬间产生的等离子体进行加热,利用热效应、场效应等在低温进行短时间烧结的一种固化技术。SPS过程中,粉末在高温下暴露的时间明显缩短,这有利于维持非晶态,抑制结晶相的形成。SPS 与热压烧结技术相似,因此也能形成形状复杂、尺寸较大的样品。

研究表明,不同烧结温度和烧结压力下制备的多孔非晶合金及其复合材料孔隙率不同,性能差异也很大,因此可以通过调节这两个参数来控制孔隙率和综合性能。

温挤压法

温挤压法的原理是非晶粉末混合物在过冷液相区内受到挤压而发生塑性变形。非晶粉末在过冷液相区内具有超塑性,因此塑性变形会释放大量的热量使非晶粉末具有粘流性,利于粉末结合。

研究表明通过温挤压法可以制备出孔径小、孔均匀分布的多孔非晶合金及其复合物,既可以改善金属玻璃基体的韧性,又不会显著降低其强度。

温等通道转角挤压法

温等通道转角挤压法是将制备好的非晶粉末和造孔剂粉末的混合物在过冷液相区某一温度压入一个特别设计的模具中实现大变形量的剪切变形,然后用机械、化学、电化学等方法移除造孔剂。其优点是在挤压变形过程中材料的横截面积和截面形状不会发生改变,因此只需要较低的工作压力。

这种方法制备多孔非晶合金及其复合物可以通过调节造孔剂颗粒的大小和形状来控制孔的大小和形状,但是孔加载方向的取向对多孔非晶合金及其复合物的力学性能有很大的影响,因此应该根据需要来调整孔取向。

采用粉末烧结法制备优异的多孔非晶合金及其复合物必须要结合非晶基体的特点选择合适的烧结方法。

去合金化法

去合金化法是将非晶合金中电化学性质较活泼的元素在电解质作用下选择性溶解进入电解液,化学性质较稳定的元素保留下来制备多孔非晶合金的方法。

图5 去合金化法制备多孔非晶合金的工艺流程

去合金化技术相对容易进行,在金属玻璃中形成多孔网状结构,不需要大的玻璃成形能力就能够制备出纳米级的多孔非晶合金。但去合金化法只适用于活性差别相对大的合金元素,而对活性相差不大的合金元素不能达到预期的结果。另外由于去合金化法需要化学或电化学腐蚀,因此对多孔非晶合金及其复合材料的尺寸有一定限制。

过冷液相区加工法

过冷液相区加工法是利用非晶合金在过冷液相区的热塑性成形来实现多孔非晶合金及其复合材料的制备的一种方法。

图6 过冷液相区加工法制备多孔非晶合金的工艺流程

过冷液相区加工法适用于过冷液相区宽度较宽的非晶合金,对非晶合金的种类有限制,目前只在Pd-基和Zr-基等玻璃成形能力好、过冷液相区宽的非晶合金中实现。

结语与展望

多孔非晶合金及其复合材料继承了非晶合金和金属泡沫优异的性能,这使其在航空航天、武器装备、通信、能源、医学等领域有良好的应用前景。因此制备性能优异的多孔非晶合金及其复合物具有重大意义。

另外,近年来3D打印法制备多孔材料也倍受研究者关注,3D打印法在制备多孔金属材料方面已有一定的研究成果,但在制备多孔非晶合金及其复合材料方面还没有进展,因此这可以作为未来制备多孔非晶材料研究的一个方向。

来源:材料导报 2018年2月 第32卷 第3期 付正容,王修昌,金青林,谭军《多孔非晶合金及其复合材料的制备技术研究进展》